Formy wtryskowe są kluczowym aspektem przemysłu wytwórczego, odgrywając znaczącą rolę w wytwarzaniu szerokiej gamy produktów, z których korzystamy na co dzień. Czy zastanawiałeś się kiedyś, jak powstają te formy? Zrozumienie etapów ich powstawania może dostarczyć cennych informacji na temat skomplikowanego procesu tworzenia wysokiej jakości form wtryskowych. Niezależnie od tego, czy jesteś ciekawą osobą, czy profesjonalistą w dziedzinie 😉

Wprowadzenie do formowania wtryskowego

Formowanie wtryskowe to proces produkcyjny, który zrewolucjonizował produkcję różnych produktów z tworzyw sztucznych. Polega ona na wtryskiwaniu stopionego materiału, zazwyczaj polimerów termoplastycznych, do wnęki formy, umożliwiając mu ostygnięcie i zestalenie przed wyrzuceniem jako gotowej części. Ta wszechstronna metoda umożliwia tworzenie skomplikowanych kształtów i skomplikowanych wzorów z dużą precyzją i powtarzalnością.

Formowanie wtryskowe odgrywa kluczową rolę w wielu branżach, w tym w motoryzacji, elektronice, medycynie i dóbr konsumpcyjnych.

Jego znaczenie polega na zdolności do wydajnego wytwarzania dużych ilości identycznych części przy minimalnych odpadach. Proces ten oferuje wyjątkową wydajność, opłacalność i elastyczność dostosowywania produktów do określonych wymagań.

Wraz z postępem technologii formowanie wtryskowe wciąż ewoluuje, wprowadzając innowacyjne materiały i techniki, które poprawiają jakość produktu, skracają czas produkcji i przyczyniają się do zrównoważonych praktyk linii produkcyjnych.

Faza projektowania formy wtryskowej

Faza projektowania formy wtryskowej odgrywa kluczową rolę w procesie produkcji części z tworzyw sztucznych. Ta faza polega na zaprojektowaniu formy, która będzie używana do kształtowania i formowania pożądanego produktu.

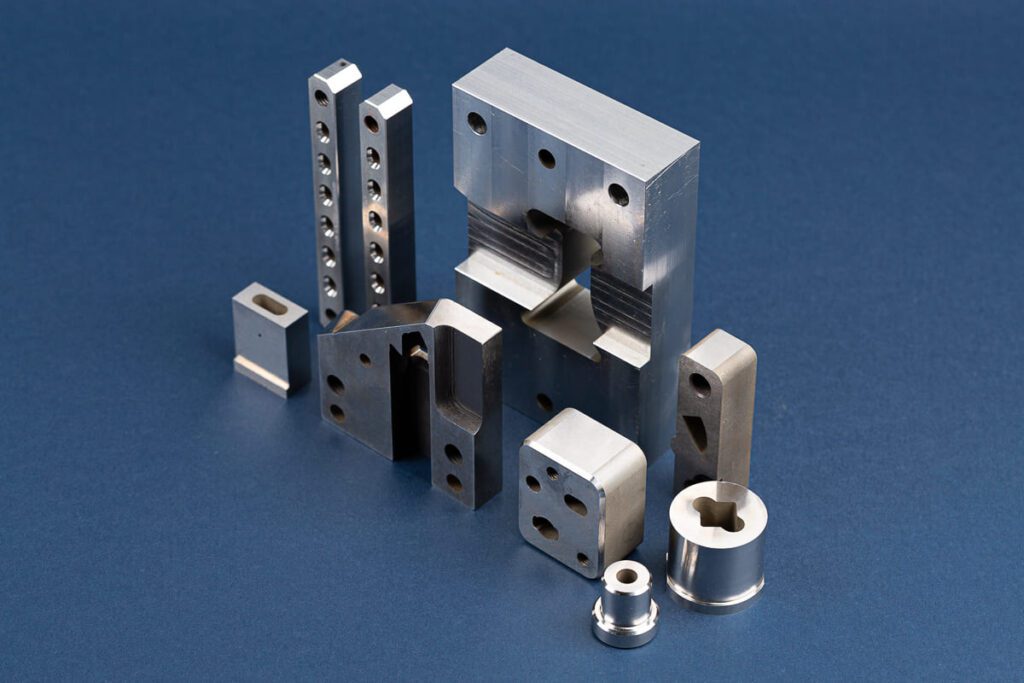

Wymaga to starannego rozważenia różnych czynników, w tym rodzaju użytego tworzywa sztucznego, pożądanego kształtu i wymiarów części oraz wymagań produkcyjnych. Podczas tej fazy doświadczeni inżynierowie i projektanci wykorzystują zaawansowane oprogramowanie i narzędzia do tworzenia modelu 3D formy. Dokładnie analizują geometrię części, kąty pochylenia, grubość ścianki i inne aspekty projektowe, aby zapewnić optymalne działanie formy.

Dodatkowo, czynniki takie jak kanały chłodzące, odpowietrzanie i mechanizmy wyrzutowe są skrupulatnie planowane, aby zapewnić wydajną produkcję i zapobiec usterkom. Faza projektowania form wtryskowych to złożony i skomplikowany proces, który wymaga głębokiego zrozumienia materiałów, technik produkcji i zasad projektowania. Jest to połączenie nauki, sztuki i inżynierii, gdzie precyzja i dbałość o szczegóły są najważniejsze w osiągnięciu udanego i opłacalnego procesu produkcyjnego.

Wybór materiału do formowania wtryskowego

Wybór materiału do formowania wtryskowego odgrywa kluczową rolę w ogólnym sukcesie i jakości formowanych produktów. Przy wyborze odpowiedniego materiału należy wziąć pod uwagę różne czynniki, takie jak pożądane właściwości produktu końcowego, zamierzone zastosowanie i środowisko, koszt i przetwarzalność.

- Jednym z powszechnych materiałów stosowanych w formowaniu wtryskowym jest polipropylen (PP), znany z doskonałej odporności chemicznej, niskiej gęstości i wysokiej udarności. Jest powszechnie stosowany do pakowania, części samochodowych i artykułów gospodarstwa domowego.

- Innym popularnym wyborem jest akrylonitryl-butadieno-styren (ABS), który zapewnia dobrą stabilność termiczną, odporność na uderzenia i może być łatwo malowany lub teksturowany. Jest powszechnie stosowany w obudowach elektronicznych, komponentach samochodowych i zabawkach.

- Do zastosowań wymagających wysokiej wytrzymałości i sztywności często wybiera się poliwęglan (PC) ze względu na doskonałą odporność na uderzenia, przezroczystość i odporność na ciepło. Jest powszechnie stosowany do części samochodowych, obudów elektrycznych i urządzeń medycznych.

To tylko kilka przykładów szerokiej gamy materiałów dostępnych do formowania wtryskowego, z których każdy ma swoje unikalne właściwości i zastosowania.

Staranne rozważenie specyficznych wymagań projektu i konsultacje z dostawcami materiałów i ekspertami są niezbędne dla zapewnienia optymalnego wyboru materiału do udanego formowania wtryskowego.

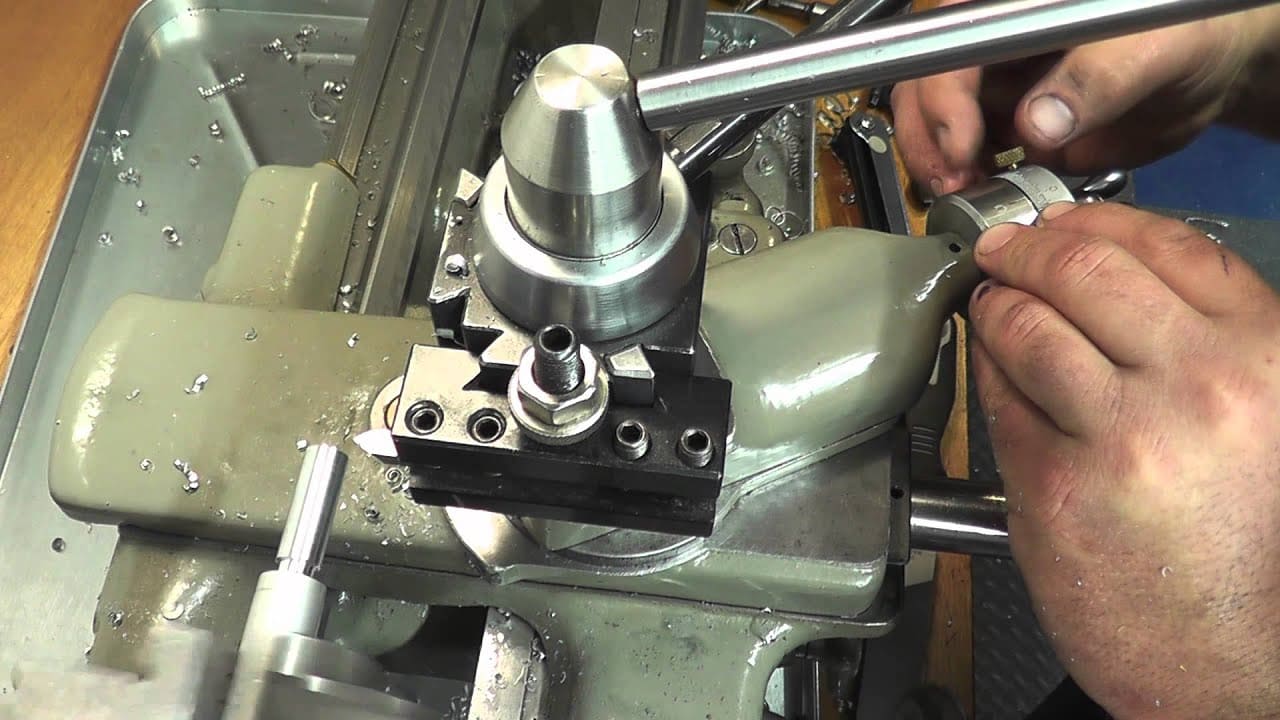

Etapy wtrysku i chłodzenia

Formowanie wtryskowe jest szeroko stosowanym procesem produkcyjnym, który polega na wtryskiwaniu stopionego materiału, zazwyczaj tworzywa sztucznego, do wnęki formy. Proces ten pozwala na wydajną produkcję złożonych i skomplikowanych kształtów z dużą precyzją. Proces formowania wtryskowego składa się z kilku etapów, przy czym najbardziej krytyczne są etapy wtrysku i chłodzenia.

Etap wtrysku

Podczas etapu wtrysku stopiony materiał jest wtryskiwany do wnęki formy przez dyszę. Materiał jest wciskany do formy pod wysokim ciśnieniem, zapewniając, że wypełnia wszystkie wnęki i kanały w formie. Ten etap wymaga starannej kontroli prędkości wtrysku i ciśnienia, aby uniknąć wad, takich jak kieszenie powietrzne lub niepełne wypełnienie.

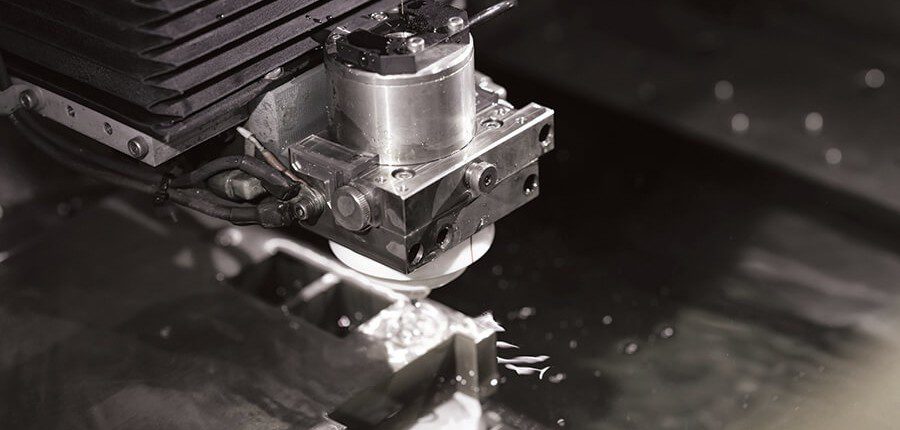

Etap chłodzenia

Po wypełnieniu wnęki formy rozpoczyna się etap chłodzenia. Ten etap ma kluczowe znaczenie, ponieważ decyduje o ostatecznych właściwościach i jakości formowanej części. Chłodzenie uzyskuje się przez cyrkulację chłodziwa, zazwyczaj wody, przez kanały wewnątrz formy. Proces chłodzenia musi być kontrolowany, aby zapewnić równomierne chłodzenie w całej części i zapobiec wypaczeniu lub skurczowi. Czas chłodzenia może się różnić w zależności od materiału i konstrukcji części.

- Prawidłowe zarządzanie etapami wtrysku i chłodzenia jest niezbędne do uzyskania wysokiej jakości formowanych części.

- Czynniki takie jak dobór materiału, konstrukcja formy i parametry procesu odgrywają kluczową rolę.

- Zaawansowane technologie, takie jak symulacje komputerowe i analiza przepływu formy, pomagają zoptymalizować te etapy poprzez przewidywanie przepływu materiału, rozkładu ciśnienia i zachowania chłodzenia.

Podsumowując

Podsumowując, formowanie wtryskowe jest wszechstronnym i wydajnym procesem produkcyjnym, który opiera się na precyzyjnej kontroli etapów wtrysku i chłodzenia. Właściwe zarządzanie tymi etapami zapewnia produkcję wysokiej jakości formowanych części o skomplikowanych wzorach i wąskich tolerancjach.

Dzięki ciągłemu postępowi technologicznemu i optymalizacji procesów, formowanie wtryskowe pozostaje preferowanym wyborem dla wielu branż.